10月13日,东风悦达起亚新K5量产车型正式上市,厂家为了让车友们能够多方面、全方位地了解全新K5,特意开展了一次展示全新K5设计及制造全流程的盐城工厂探访之旅,这次活动主要由车主和媒体们共同参与,而小编有幸参与其中。

早上八点多,一行人吃完早饭,来到了东风悦达起亚盐城二工厂,在这个地方进行座谈会。会中,主持人给我们介绍了东风悦达起亚公司的基本情况、社会责任和将来的事业计划和长期展望。

一进办公楼大堂就看到挂着醒目的标语——“抢抓机遇 只挣朝夕 努力冲刺全年目标任务”。

座谈会上,我们先是观看了东风悦达起亚的宣传片,然后主持人给我们讲解了关于东风悦达起亚公司的各种情况。

座谈会后,我们来到了展览厅。这里陈列着东风悦达起亚一路走来的各种车型和取得的各种成绩。

参观完展览厅,终于来到了今天的重头戏——参观工厂。让我们共同来看看一台全新K5是怎样造出来的。

要让一块钢板到一辆汽车的蜕变需要经过四个过程,它们分别是冲压、焊接、涂装和总装四大工艺。

期待那么久,终于都可以进厂参观了,车友们都纷纷取出各自的装备(相机),准备进去大展拳脚。

据解说员的介绍,冲压车间的总面积达18,300平方米,员工有91人,目前主要负责全新K5K4\KX3等车型车身外覆盖件及门盖内板件的生产。

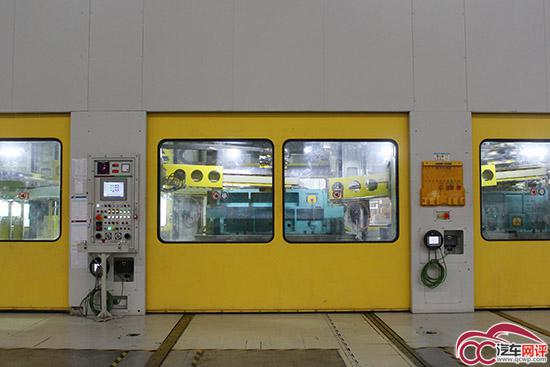

车间内有2条封闭式全自动冲压生产线万台。另外,由韩国ROTEM公司生产的5400T多工位全自动化生产线,还可以对部分零部件(如车门内外板)可以双模生产(同时安装两个模具),生产效率在原来的基础上可提高一倍,相当于两条普通生产线。

生产线采用全封闭式的设计,不但减少了噪音,还避免了人员受伤或死亡,具备极高的安全性。

车间内设有多路监视器,在操作台前即可观察到整个设备运转情况。整套生产工序只需一名操作工在操作台前完成操作即可,自动化程度非常高。

在模具存放区,放置了各车型车的模具,为了能够更好的保证模具清洁度,防止地面损坏,特意在模具下方垫有工字钢。

接着我们来到焊接车间,据讲解员介绍焊装车间的机械化程度达到了100%,基本都是机器人在焊接。

焊装车间于2014年1月正式投入到正常的使用中,到现在已达到了年产30万台的生产能力。车间总面积达38,400平方米,员工164人。

在这个车间里,有各类机器人一共有340台,解说员称该生产线%,保证了焊接质量。而自动化装载率30%,重要部件全部由ROBOT装载,以此来降低了工人的劳动强度。

为了确保员工安全,在机器人外面都用围栏围了起来。虽然机器人都被围栏围着,但丝毫没影响车友们的热情,看到机器人车友们都纷纷拿手机拍照。

遇到一些好奇的地方,车主们都会积极地向讲解员提问,讲解员也乐于回答车友的问题。

从焊装车间出来,进过一条长长的走廊,我们来到了涂装车间。不过有点遗憾的是,讲解员告诉我们,由于进入涂装车间要经过严格、繁琐的消毒和更换工作服,所以我们只参观了展览区。

虽然我们不能进入车间,但我们还是了解到了涂装车间的一些基本情况,在涂装生产线台自动喷涂机器人协助作业,它的自动化率也达到了59.7%。

进不了涂装车间丝毫没影响到我们的兴致,因为我们随即来到生产汽车的最后一个工艺,总装车间。

总装车间面积为90,640平方米,具有年产45万台能力,该车间生产的车型分别有K3K4、KX3、全新K5及KX5。要知道一辆车上的数千个零部件都在这个车间完成装配的。

从总装车间出来,我们也见证了一辆汽车从一块钢板到成车的总过程,也见识了东风悦达起亚造车的精湛工艺和工人们认真的工作态度。

参观完工厂,我们来到了工厂餐厅进行午餐。而在午饭后,我们还会对全新K5进行试乘试驾,想想都激动。

午饭我们在工厂食堂进食,居然是韩餐,面对那一大盘泡菜,我已经按捺不住了。

午饭后我们来到东风悦达起亚的汽车研究所,当大伙正在签试驾安全协议书时,两款全新K5款款向我们驶来。分别是1.6T和2.0L。话不多说,直接上图。

全新K5除了有公认的高颜值之外,它的豪华内饰和舒适操控也是一直被人们称道。而在动力方面的进步也显而易见,尤其在1.6T的增加,更是在动力和经济上取得了很好的平衡。试驾结束,今天的“东风悦达起亚盐城工厂全新K5探访之旅”也就圆满完成了。

总结:虽然参观的时间不是很长,但这对车主和关注全新K5的消费者来说却是意义重大。它不但让车主们能更加直观的了解全新K5的进步之处,也向外界的消费者们展现了东风悦达起亚关于全新K5造车的全过程。另外在试乘试驾环节,更让车主们直接上手,近身肉搏。透明的工艺制作的完整过程、直接的亲身体验,都展示着东风悦达起亚对自家造车能力满满的信心。相信东风悦达起亚将在不久的将来会赢得慢慢的变多消费者的青睐和信任。